EL OFICIO DE ESQUILERO: UNA TRADICIÓN FAMILIAR

En la actualidad ganadera la esquila o cencerro va ligada a la vida pastoril con dos funciones bien determinadas: conocer por el sonido el movimiento y situación del ganado en cada momento, y servir de guías a los rebaños durante la trashumancia con su tintineo.

Su fabricación corresponde a los esquileros.

A principios de este siglo había varias familias en Mora de Rubielos que se dedicaban a la fabricación de esquilas para el ganado. Hoy Antonio San Martín Edo, que ya oía contar a su abuelo Pedro San Martín Clemente, historias sobre esta tradición familiar remontadas a 6 ó 7 generaciones, es el único artesano representante de esta actividad.

El proceso de fabricación de las esquilas se hace a lo largo de un año en dos etapas bien diferenciadas: como en el invierno no se puede masar arcilla porque con el frio se helaría, estropeando el trabajo de cocción, el artesano se dedica a forja en frio del hierro, guardando las piezas terminadas hasta el mes de mayo, época apropiada para envolver las esquilas y proceder a su cocción.

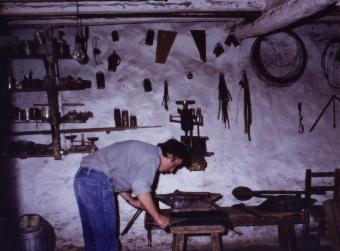

El proceso de la forja empieza por la preparación de las piezas de chapa. Antes de la aparición de las planchas industriales, el esquilero realizaba una fase previa consistente en fabricar la pieza de chapa, a partir de trozos de hierro en barra calentados en la fragua. Este trabajo se hacía entre tres personas: mientras uno daba un golpe en la chapa al rojo vivo para marcar, otros dos golpeaban rítmicamente con los mallos donde indicaba el primero, hasta dejar el hierro estirado en forma de chapa con la superficie uniforme.En aquellos tiempos la fabricación de cada esquila podía costa más de un día. En la actualidad se utiliza la chapa industrial de distintas medidas – desde 0,3 mm hasta 2 mm –, según el modelo de la esquila. Antonio San Martin heredó de si bisabuelo un conjunto de tiras de chapa atadas con un alambre. En cada una de ellas están representadas las medidas de los distintos modelos de esquilas, que han venido fabricando en su familia. La longitud de la tira indica el largo de la pieza de chapa a cortar; una muesca marca la anchura, y otra señal, en algunas de las tiras, da la medida del ribete.

La preparación de la echada – conjunto de esquilas forjadas en serie – comienza por dividir la chapa en piezas. En la tira correspondiente al modelo de esquila a fabricar, el artesano toma las medidas de longitud y anchura con el compás, y las traslada a una plancha industrial de chapa de hierro. Siguiendo las señales marcadas, con u rayador tira las líneas conducido por la regla. Una vez marcadas todos los trozos que puede sacar en una pieza de chapa, con la tijera de mano primero y con la fija después, corta cada uno de los trozos que formaran las esquilas.

En las piezas rectangulares obtenidas, el artesano corta unas pequeñas muescas en los laterales, para dar la forma de la esquila al cerrar la chapa. El esquilero dobla a mano en la bigornia la tira de chapa por la mitad, y golpea con el martillo hasta darle la forma cilíndrica, una vez cerradas y montadas las solapas de los laterales. Una arandela de chapa en el exterior de la boca, permite moldear y mantener la forma redonda mientras que, martillando en un tarugo de madera de boj metido en el interior de la pieza cilíndrica, consigue dar la forma de la parte cerrada de la esquila.

El moldeado de la pieza termina con el pliegue de las orejas que sujetaran el ansa de afuera. Con un puntero marca los puntos para los remaches en las dos juntas de cierre de la chapa. Taladrados los agujeros por sus marcas, une las juntas con remaches de hierro.

El ansa de dentro, se hace de un trozo de alambre de distintos espesores según el cencerro – de 1 mm a 3 mm –, chafando a golpes de martillo en el yunque a unas longitudes determinadas. Cortando con la tijera en los puntos marcados, moldea la forma triangular con el alicate chicharro y el martillo. Con un puntero largo hace el agujero para colocar el ansa de dentro de la que penderá el badajo. Introducida la pieza con las tenazas de ansar, remacha con el martillo la punta que sale al exterior.

El ansa de afuera la hace doblando en la bigornia las tiras que sobran de las chapas, asegurándolas a presión entre las orejas de la esquila.

Si durante la cocción se pegara la arcilla al hierro, el metal fundido no recorrería la superficie de la esquila y se quedaría sin sonido. Para evitar este inconveniente, el artesano aplica con una brocha aceite de oliva en las esquilas. Antiguamente se cubría la superficie con ceniza de la fragua previamente porgada.

En función de su tamaño, cada modelo de esquila necesita un determinado peso de metal para la cocción. Grifos rotos, casquillos de bala y todo tipo de objetos de bronce o latón, serán guardados por el esquilero en trozos pequeños para su aprovechamiento.

La tierra para envolver las esquilas, es una arcilla especial que Antonio recoge en el mismo lugar donde se abastecía su abuelo. Para este trabajo no vale cualquier tipo de tierra, ya que debe soportar altas temperaturas del horno. En la primavera, cuando desaparece el riesgo de heladas, el artesano procede a la terminación de las esquilas que ha forjado en frio durante el invierno.

La primera fase consiste en envolverlas con barro. Para ello, la víspera deja la tierra a remojo en un bidón de agua hasta que queda empapada. Al día siguiente, con una hélice adaptada a u taladro de mano, revuelve la pasta para pasar al amasado. Este proceso de mezclar tierra y agua se realiza en la gamella con la legona – especie de azadón –, añadiendo paja de centeno como conglomerante de unión, para que no se rompa el molde cuando se seque. Tras varias pasadas con la legona el barro queda amasado y dispuesto para trabajar.

Para envolver las esquilas separa un montón de barro de la gamella encima de la mesa. Para cada pieza, con sus manos, hace una torta cuyo grueso depende de la medida de la esquila – las más grandes tienen 1 cm –, y distribuye por ella las piezas de latón que tenía reservada y pesadas. Con la torta envuelve la esquila exteriormente, quedando en contacto las piezas de latón con el hierro, dejando la boca sin tapar hasta que se haya secado el barro.

Oreadas y secas las piezas durante algunos días – al sol o a la sombra –, el esquilero se dedica a poner bocas. Para este trabajo, va envolviendo con barro y metal incrustado las esquilas más pequeñas, por tamaños decrecientes, metiendo unas dentro de otras sin que se toquen, separadas por el barro y formando un paquete. Luego hace una torta y la pone en la boca para cerrarla. Unos agujeros para que respire y desprenda los gases producidos en la cocción, dejan las piezas preparadas para el horno, tras un secado de quince días o más.

El trabajo del horno también lo hace en verano. El encendido del horno lo hace a las seis de la mañana y utiliza, como combustible, carbón de mina mezclado con cortezas de pino rodeno. En la actualidad el motor para dar aire es eléctrico, sustituyendo al manchón o fuelle tradicional, que requería una persona fija para este trabajo. Cuando el fuego es intenso, introduce los paquetes de esquilas en el horno y las deja hasta que se ponen al rojo vivo.

Regularmente les da vueltas con el garrote – barra de hierro doblada por una punta –. La acción del fuego hace que el metal se funda, distribuyéndose por toda la superficie de la esquila, aprovechando la capa de aire que queda entre ella y el barro. Para mantener la temperatura elevada, va echando carbón dentro del horno. Hace tanto calor en el recinto que el artesano tiene que proteger su piel del fuego abrigándose. El garrote y el hurgonero – pala pequeña de mango largo – se calientan tanto, que es necesario remojarlos continuamente.

Cuando la superficie del barro brilla y el humo que sale por los agujeros es de color blanco, indica que el proceso de cocción ha terminado. Entonces, el artesano empieza a sacar los paquetes de esquilas con el hurgonero, comprobando en ese momento si están cocidas o no. Las que no han terminado el proceso las deja pendientes para meterlas en la siguiente calda, y las que están totalmente cocidas pasan a los rodillos, donde van perdiendo calor progresivamente.

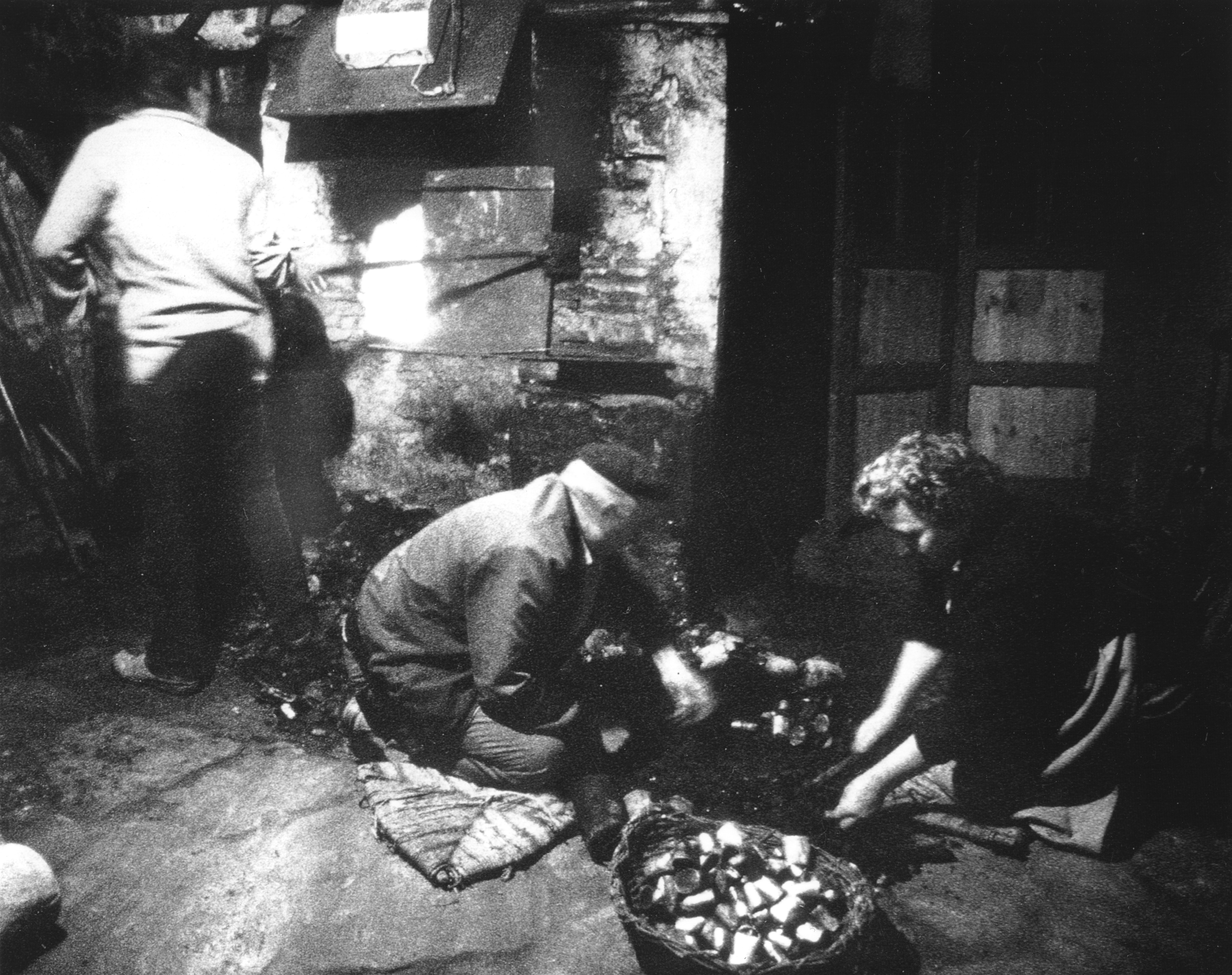

El padre y el suegro de Antonio colaboraban en este trabajo, recogiendo con las tenazas los paquetes que éste echa por la rampa. A veces el molde de barro se rompe en el horno y, el fuego convierte las esquilas en una masa uniforme llamada cagahierro.

En cada calda introduce las esquilas que no se han cocido totalmente en la anterior junto a otras sin cocer. Añade carbón, cierra la puerta del horno y espera, al igual que en la calda anterior, a que estén cocidas las piezas.

Cada calda dura unas dos horas y suele hacer seis o siete al día.

Cuando cuece, aprovechando que el horno esta encendido, calienta unas chapas previamente preparadas, para dar el bombeo a los pedreños – esquilas abombadas en la parte superior – con un martillo especial. Como una chapa sola es demasiado fina para moldearla al fuego, el artesano trabaja con dos piezas a la vez.

Después de girar los paquetes de esquilas cocidas durante casi media hora en los rodillos, con una tenaza las introduce en un bidón con agua para que coja el temple del acero. Media hora después de sacarlas del agua, todos los miembros de la familia colaboran para quitar la cascarilla. Al abrir los moldes, las corfas – cascarillas – quedan amontonadas y las esquilas aparecen con su brillo dorado, dando el sonido metálico que las caracteriza.

Las piezas que han salido con el metal sin fundir, se volverán a cubrir nuevamente con barro y latón para cocerlas en otra hornada; a esta fase se le llama “ir de segundas”.

Para quitar la suciedad de las esquilas, se colocan en un alambre haciendo un cuelgo – esquilas insertadas por un alambre -, y las introduce nuevamente al agua.

Una fase muy importante consiste en dar el sonido perfecto a la esquila. Refinar es subir o bajar el tono del sonido. Para ello una a una, cada esquila es comprobada y, si es sonido es grave y o quiere hacer más agudo, golpea en la boca con la parte estrecha del martillo, variando la caja de resonancia; este golpeo va dejando una pequeña abolladura, a lo largo de la boca llamada acequia. Para bajar los sonidos agudos, golpea con la parte plana del martillo, a la vez que va comprobando con el badajo de madera hasta conseguir el sonido adecuado.

Refinadas las esquilas, les da brillo característico con el esmeril, quedando dispuestas para la venta.

El badajo es el elemento de percusión que cuelga del ansa de dentro, con una correa enganchada al bailador – tarugo de madera –, y lo pondrá cada ganadero o pastor a su gusto. Normalmente los fabrican de madera de boj, de espino o de encina, con puntas de cuerno de toro o con canillas de oveja.

La gama de esquilas fabricadas por Antonio San Martín y Álvaro San Martín es muy variada.

Las más pequeñas “chicutas” o tafillos son: tafillo de hurón, que se la ponían a los hurones sin badajo porque al arrastrarlas por el suelo sonaban con el roce; tafillos pequeños que se le colocaban a los corderos pequeños y los llamaban robahierbas, porque casi no se sienten; tafillos corrientes o cazcarricos; y tafillos de cordero que se suelen colocar a las ovejas cuando abandonan a sus crías.

Hay dos clases de boretaos que son un poco más anchos que los tafillos y, además llevan ribete; pequeños y grandes.

Le siguen en tamaño los piquetes grandes y pequeños, y a estos la ovejera y ovejera chata pequeña; la carnera pequeña y carnera grande y la cabrera pequeña y cabrera grande.

Para toros y vacas se usan los cañones que son los más grandes con tres tamaños; pequeño, mediano y grandes.

Las esquilas bocaestrecha son los pedreños, que tienen abombado el cuerpo y estrecha la boca. Los hay de tres tamaños: lo pequeños o tumbetas, los medianos y los grandes. Dado su costoso proceso de bombeo en la fragua, estas esquilas solo se fabrican en casos excepcionales.

Los cuartizos son unas esquilas grandes, de uso generalizado en el alto Aragón para los chotos durante la trashumancia, que llevan unos puntos en relieve como ornamentación, a la vez que dan consistencia a este chapa más delgada reduciendo pero.

El esquilero comercializa su producto en las ferias de los pueblos vecinos, y sirviendo los pedidos de las ferreterías que le vienen comprando habitualmente. Algunos clientes más exigentes pasan por su domicilio, donde pueden comprobar cada uno de los sonidos y elegirlos a su gusto.